CASE STUDY: SPI modul zabudován v Laserové bezpečnostní hlavě společnosti LINTECH

Přečtěte si případovou studii o tom, jak vznikla naše originální bezpečnostní laserová hlava.

Společnost LINTECH je v úzké spolupráci s SPI již dlouhou řadu let. Jakožto integrátor laserových modulů využívají techniku SPI převážně pro aplikace laserového značení a laserového gravírování. Kromě výroby laserových systémů nabízejí svým zákazníkům i služby konstrukčního střediska. Jakožto jedna z mála společností na českém trhu jsou tedy schopni nabídnout zákazníkovi komplexní řešení problematiky laserových aplikací. Od poradenství, přes návrh řešení, až po finální dodání kompletního zařízení osazeného laserovým systémem. Na rozdíl od konkurence může LINTECH navrhnout jednotlivá řešení individuálně, dle konkrétní poptávky a požadavků zákazníka.

Hlavním polem působnosti společnosti LINTECH je odvětví automotive, které je v České a Slovenské republice velmi rozšířené. V posledních několika letech se jim díky spolupráci s německým partnerem daří rozšiřovat jejich pole působnosti a aktuálně tedy dodávají laserové systémy po celé Evropě. Jedním z hlavních důvodů úspěchu společnosti LINTECH je technické zázemí v čele s aplikační laboratoří. Díky vlastní aplikační laboratoři jsou schopni udržovat krok s novinkami, které vývojové středisko společnosti SPI nabízí.

Nová výzva pro techniky ze společnosti LINTECH

Před několika lety na jednom z veletrhů, kterých se LINTECH pravidelně účastní, získali kontakt na nového zákazníka, který je požádal o návrh řešení do jejich výroby. Aplikace se týkala náhrady stávajícího mechanického značení hliníkových odlitků. Původní mikroúderová technologie prováděla značení odlitků mimo primární výrobní tok na separátním pracovišti. Toto pracoviště navíc nebylo umístěno na počátku výrobního procesu, ale předcházelo mu několik výrobních operací. Možnost zpětného sledování výrobních dat na základě značeného 2D kódu nebyla ideální a z pohledu efektivity nedostatečná. Úkolem společnosti LINTECH bylo vytvořit laserové zařízení spolupracující s robotickým ramenem, které zajistí vylepšení procesu značení a současně eliminuje riziko záměny hliníkových odlitků způsobené ruční manipulací odlitku.

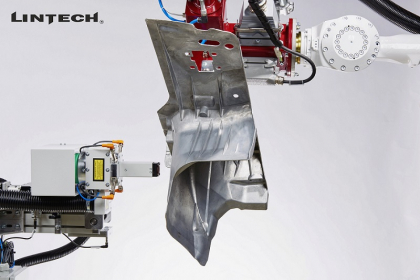

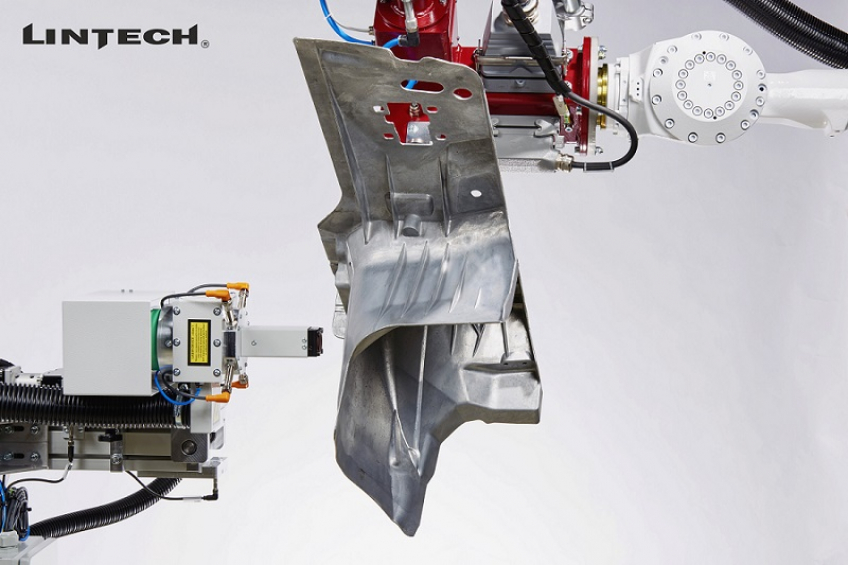

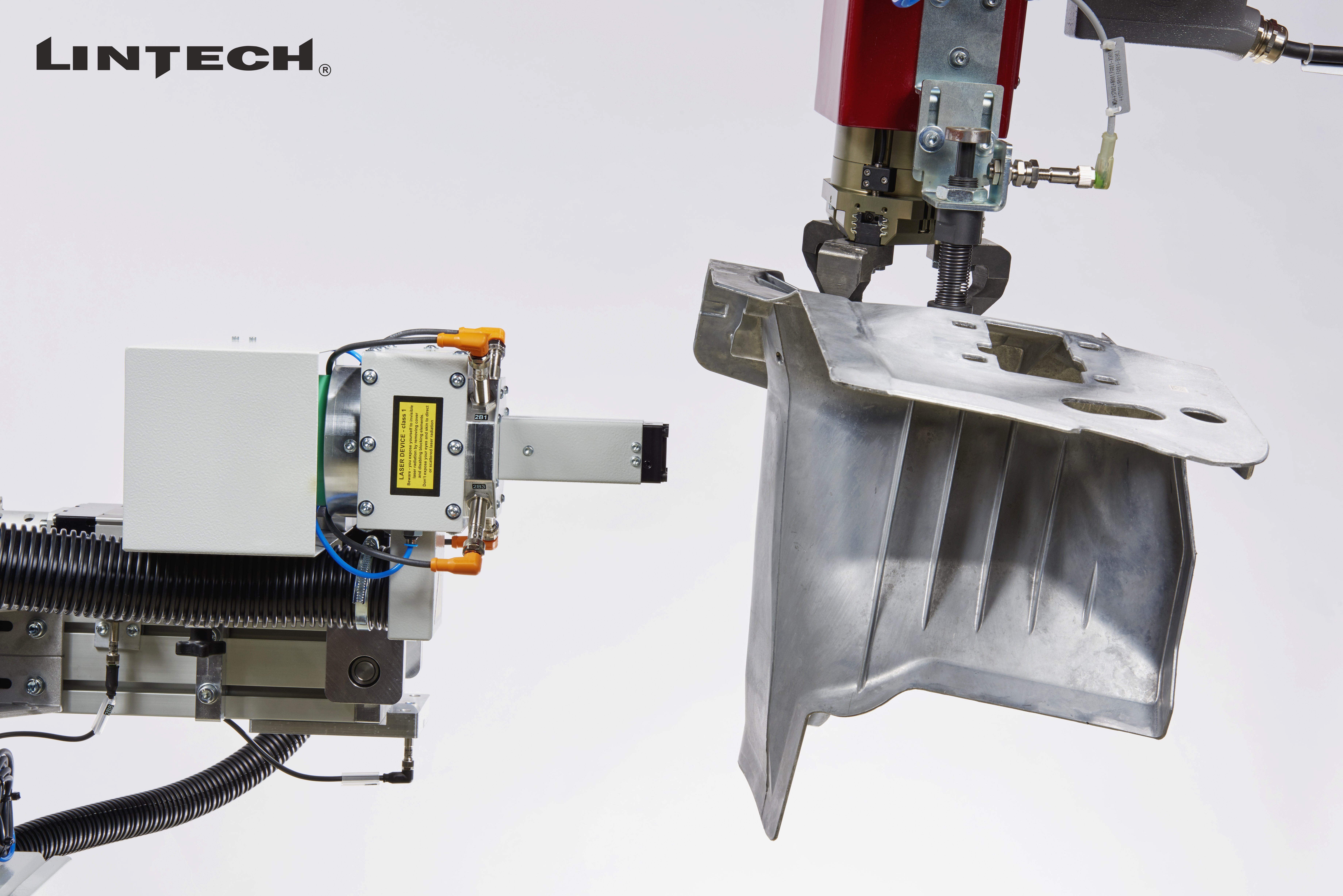

Navrhnuté řešení od společnosti LINTECH bylo vytvoření laserového zařízení - laserové bezpečnostní hlavy, kompatibilní s robotickým ramenem, které vygravíruje do hliníkového odlitku datamatrix kód ihned po vyjmutí z licího zařízení, tedy ihned na samém počátku výrobního procesu. Značení v tomto bodě výroby umožňuje do značeného 2D kódu zanést všechny požadované atributy (přesný čas odlití, teplotu,…) a zároveň zamezuje záměně značených dílů.

Z technického pohledu to přinášelo hned několik výzev. Výrobek byl z licího zařízení odejmut pomocí robotického ramene. Následně docházelo ke zchlazení ve vodní lázni. I po zchlazení byla teplota výrobku přes 100°C. Případné zbytky vody na zpracovávaném povrchu bylo potřeba odstranit pro zajištění stability procesu. Zároveň byl možný i scénář, kdy výrobek putuje z licího zařízení přímo na značení a teplota zpracovávaného dílu přesahuje 200°C. Kromě teploty bylo potřeba vyřešit samozřejmě i aspekt bezpečnosti, jelikož navrhované zařízení muselo splňovat bezpečností třídu č.1.

Proč si vybrat laser místo mikrobodu?

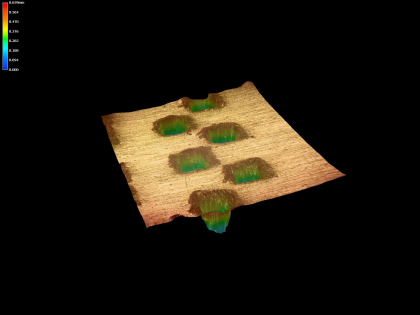

Ve většině případů se značení takovýchto odlitků provádí pomocí mikrobodové technologie. Mikrobod vytváří do odlitků malé důlky pomocí tvrdého karbidového hrotu, kdy každý důlek reprezentuje jednotlivý modul v 2D kódu. Materiál je hrotem vtlačován poměrně hluboko pod povrch dílu, což zajišťuje vysokou odolnost značeného kódu. Geometrie důlku se odvíjí od podoby hrotu, zejména pak od jeho úhlu zbroušení.

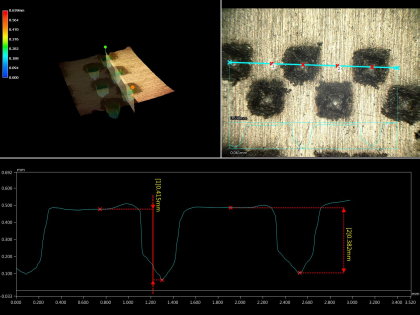

Aby byl 2D čárový kód dobře čitelný, je zapotřebí vytvořit dostatečný kontrast mezi ovlivněným a neovlivněným materiálem. Tvořit kontrast standardně změnou barvy povrchu není možné, protože povrch dílu je při následujících operacích výrazně ošetřován a barva z povrchu mizí. Mikrobod nezbarvuje povrch materiálu, ale vytváří stín uvnitř vyražených důlků jejich vhodným nasvícením pro simulaci tmavého ovlivnění povrchu.

Podobný princip pro vytvoření 2D kódu byl použit s pulsním laserem. Dostatečně silný pulsní laser dokáže vygravírovat moduly v hliníkovém materiálu s podobnou efektivitou jako mikrobod. Na rozdíl od mikrobodu mají ale moduly vygravírované laserem řadu výhod.

Laser je velmi přesný a má vysokou opakovatelnost. Díky tomu je dosaženo vysoké podobnosti jednotlivých modulů, což umožňuje snazší čtení. Stěny modulů vygravírovaného laserem mají daleko větší kolmost, takže se v nich lépe tvoří stín. Hloubka gravírování je odvislá od počtu opakování gravírovacího procesu a ten je proto dobře škálovatelný pro dosažení nejoptimálnějšího poměru mezi časem a hloubkou. Laser dokáže velmi snadno a kvalitně gravírovat i značně komplikované doprovodné vzory či loga. Na rozdíl od mikrobodu, kde může dojít při kontaktu s materiálem k odlomení razicího hrotu a následnému vytváření zmetkových označení, je laserový proces značně robustní a stabilní. Protože laser nepůsobí na kus při procesu silou, není, na rozdíl od mikrobodu, potřeba díl během procesu značení držet větší silou.

Díky výše popsaným skutečnostem dosahovala během verifikačních měření kvalita gravírovaných kódů pulsním laserem standardně lepších hodnot než v případě kódů tvořených mikrobodem, zejména pak po následných povrchových úpravách. Ukázalo se, že pro zaručení čitelnosti i po povrchových úpravách je zapotřebí dosažení hloubky gravírování mezi 0,2 – 0,3mm, což lze s laserovým systémem s modulem SPI 100P-EP-Z dosáhnout během cca 10s, přičemž procesní čas je samozřejmě silně závislý i na velikosti a členitosti kódu. Laser 100P-EP-Z se vzhledem ke svojí kvalitě svazku menší než 1,6 a vysokému průměrnému výkonu ukázal pro celou operaci velmi vhodným.

Řešení

Aby bylo možné stíhat napnutý výrobní takt, je potřeba použít pro gravírování pulsní laser s minimální hodnotou průměrného výkonu 70W, vyšší výkon umožňuje nadále snižovat procesní čas. Na základě dlouhodobého testování byl jako nejvhodnější laser na tuto aplikaci vytipován 100P-EP-Z, jež v rámci dané aplikace dosahoval vyšší efektivity. V porovnání s 70W variantou se nárust efektivity pohyboval okolo 30%. Jako zaostřovací optika byl použit objektiv F-theta 210.

Tento objektiv nejen že disponuje vhodnou fokusační vzdáleností vzhledem ke konstrukci našeho krytování, ale zároveň má dobrý poměr mezi velikostí laserové stopy a plošné hustotě energie. Tím umožňuje efektivně a kontrolovaně gravírovat velké množství materiálu za jednotku času.

S použitím laseru samozřejmě vznikají určitá úskalí. Ty je ovšem možné za použití vhodných postupů a konstrukčních opatření úspěšně řešit. Největší výzvou je dodržení nutných bezpečnostních norem pro práci s lasery, kdy musí být pracovní paprsek efektivně odstíněn od okolí tak, aby splňoval bezpečnostní třídu stupně I. Tomu pomáhá řada čidel umístěných na speciálním krytu laserové hlavy, které vypínají laser, kdykoli je zaznamenána netěsnost v laserovacím prostoru. Protože při laserovém gravírování vzniká velký objem nečistot, ty musí být během procesu intenzivně odsávány tak, aby neblokovaly laserový paprsek směřující ke gravírovanému povrchu.

Závěr

Finální podoba kompaktní laserové hlavy navržené společností LINTECH prošla veškerými zátěžovými i bezpečnostními testy. Ve výběrovém řízení proto uspěla na úkor tuzemské i zahraniční konkurence. Provedení krycí hlavy od společnosti LINTECH a SPI pulsního vláknového laseru vedlo k velmi kladné odezvě zákazníka a integraci těchto kompaktních krycích hlav se podařilo rozšířit i do mateřské společnosti zákazníka společnosti LINTECH a tím tedy prakticky do všech jejich poboček po celém světe.

Odkaz na případovou studii na stránkách SPI.