CASE STUDY: LASEROVÁ ROBOTICKÁ STANICE

Přibližně v polovině roku 2020 jsme byli osloveni společností ZF Automotive Czech s.r.o. ohledně projektu laserového přeznačování motorových komponent. Samotné zadání však skýtalo hned několik výzev. Z pohledu laserové aplikace je potřeba přepsat původní značení, jehož forma se může lišit, a především tento princip zpracování následně aplikovat na stovkách různých komponent v různých provedeních.

Škála zpracovávaných komponent je doopravdy veliká a zároveň velmi pestrá. Jednotlivé komponenty se liší nejen fyzickými rozměry, váhou, materiálem, ale zároveň i pozicí původního značení.

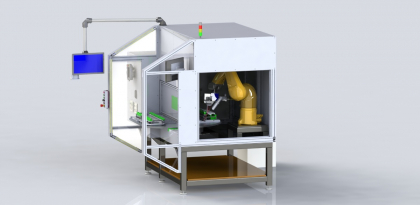

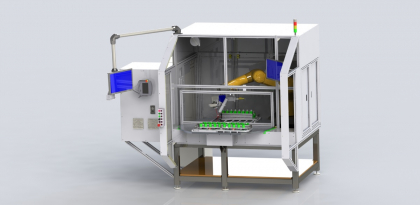

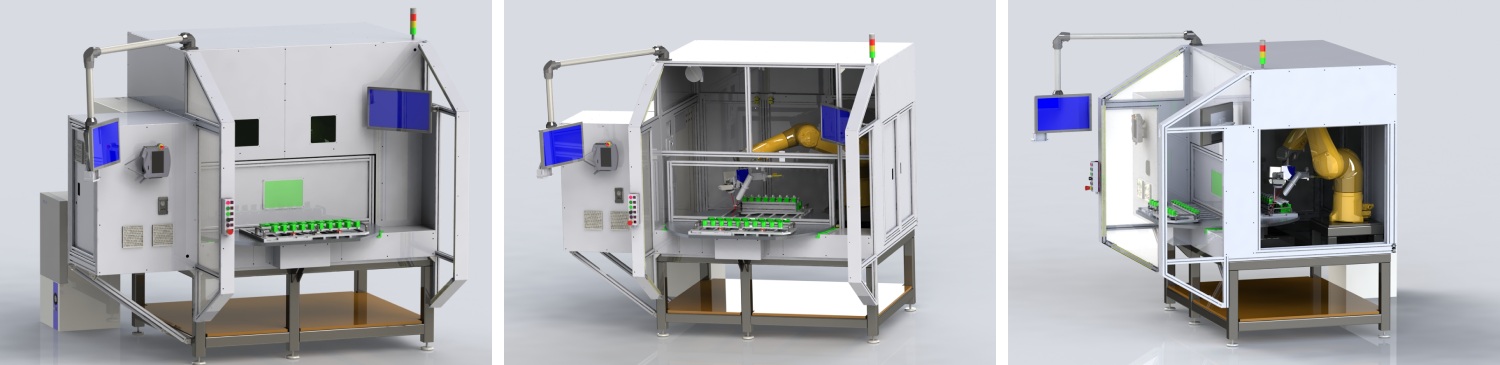

V rámci přípravné studie se našim odborníkům společnosti LINTECH podařilo navrhnout komplexní řešení v podobě sofistikovaného laserového robotického pracoviště, které všechny výše uvedené požadavky splňuje.

Díky vysoké technické úrovni a velké míře univerzálnosti tohoto řešení jsme následně uspěli v konfrontaci s konkurencí a přistoupili k realizaci projektu.

V první řadě je potřeba alespoň stručně zmínit technické vybavení stanice:

- Robotické rameno Stäubli TX2-90L

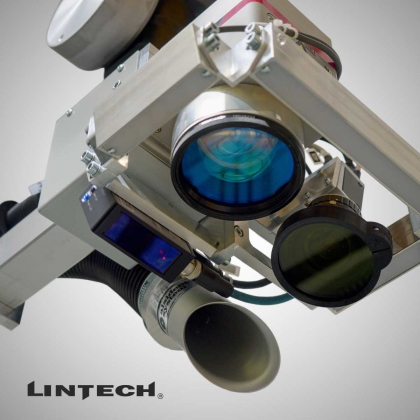

- Laserový systém LLS-F70P umístěný na zápěstí robota

- Kamery

- První kamera je stacionárně umístěná ve stroji a snímá vnitřní pozici otočného stolu

- Druhá kamera je společně s laserem přímo na zápěstí robota

- Distanční senzor umístěný taktéž přímo na zápěstí robota

Stanice byla navržena tak, aby její samotná obsluha byla co možná nejjednodušší a na základě běžné intuice mohla být ovládána prakticky kýmkoliv. Zároveň došlo k uplatnění hned několika kontrolních mechanismů, které případné pochybení obsluhy okamžitě odhalí a v některých případech i automaticky zkoriguje.

Pracovní sekvence stroje tedy vypadá přibližně takto:

Obsluha založí díl na otočný stůl do přípravku a ruční bezdrátovou čtečkou načte čárový kód z přiloženého výrobního příkazu.

Na základě informace z výrobního příkazu následně na míru napsaná uživatelská aplikace LinMARK automaticky vybere

- Trajektorii robota

- Čtecí parametry pro kameru na robotu

- Značící job laseru

Po otočení stolu iniciovaného obsluhou (zavezení dílu do stroje):

- Nejprve stacionární kamera

- zkontroluje, zda založený díl odpovídá tomu, co bylo načteno z výrobního příkazu

- zjistí umístění výrobku a jeho pozici předá ke korekci pozice robota (v určitém limitním rozsahu)

- Pokud OK, dochází k pohybu robota dle přednastavené trajektorie na požadované místo ovlivněné korekcí

- A probíhá další kontrola

- Kamerou na robotu se kontroluje, v jaké pozici je původní datamatrix kód (DMC) a případně se provede jemnější korekce pozice nového značení

- Distanční senzor kontroluje, zda je laser ve správné vzdálenosti od povrchu značení (ohnisková vzdálenost), případně se provede korekce

- Když je i tato kontrola OK přeznačí se původní DMC kód novým

- data do nového DMC budou získávána aplikací LinMARK z nadřazené databáze, zařízení umožňuje taktéž ruční zadávání dat (momentálně využívané pro zkušební sady)

- Nakonec kamera na robotu provede finální kontrolu nově vyznačeného DMC a dojde k odeslání potřebných dat do databáze.

Co je LinMARK?

Klíčovou roli pro funkčnost takto složitého zařízení, ve kterém je potřeba skloubit ovládání hned několika prvků, hraje našimi programátory na míru vytvořená aplikace LinMARK. Tato je, z důvodu komunikace se SW laseru, provozována na platformě Windows.

Jedná se o hlavní uživatelské rozhraní zařízení a poskytuje pohodlnou práci s výrobními daty. Zobrazuje:

- stavy PLC

- zajišťuje komunikace a ovládání kamerového systému

- komunikuje s robotem skrze trajektorie

- pracuje s lokální databází, v níž jsou uloženy procesní informace

- komunikuje s nadřazeným systémem

Ačkoliv je hlavním řídícím prvkem PLC, aplikace LinMARK (vyvíjena v jazyce C#) umožňuje práci se složitými datovými strukturami, což trajektorie robotu pro výrobky, jejichž počet dopředu není znám, bezesporu jsou – už kvůli nutnosti použití dynamicky rostoucího datového prostoru.

LinMARK je taktéž velmi důležitou součástí v případě odhalování poruch – provádí logování veškeré práce zařízení a umožňuje tak analýzu historických událostí stroje.

Grafické rozhraní aplikace je v tomto případě navrženo pro použití se dvěma monitory:

- hlavní, řídící, který zobrazuje informace o výrobku, dovoluje jej vybrat a pracovat s výrobními daty

- informativní, slouží k zobrazení aktuálních snímků kamerového systému, procesních stavů a kroků

Toto grafické prostředí je vždy navrženo s důrazem na konkrétní umístění monitoru vůči obsluze a maximalizaci uživatelské přívětivosti vycházející z dlouholeté zkušenosti, moderních prvků známých např. z mobilních telefonů a požadavků zákazníka.