Wie wähle ich den richtigen Laser für meine Anwendung?

Die Wahl des richtigen Lasers für eine bestimmte Anwendung hängt von mehreren Schlüsselfaktoren ab, die berücksichtigt werden müssen, um sicherzustellen, dass der Laser die spezifischen Anforderungen erfüllt. Unsere erste Frage bei einem Treffen mit einem Kunden ist, welches Material der Laser bearbeiten soll. Die Kenntnis des Materials ist entscheidend für die Bestimmung der geeigneten Laserwellenlänge, die vom Material gut absorbiert wird. Das bedeutet, dass die Energie, die der Laser an das Material abgibt, effizient für die Bearbeitung genutzt wird, egal ob es sich um Schneiden, Markieren oder Schweißen handelt.

Laserschweißen von Kunststoffen Lasermarkierung Laserbohren

Für die Bearbeitung von metallischen Werkstoffen setzen wir überwiegend Faser- oder Kristalllaser ein. Die von uns angebotenen Faserlaser haben eine Wellenlänge von 1064 nm (Nahinfrarotstrahlung) und sind für die Bearbeitung der meisten metallischen Werkstoffe und einiger Kunststoffe geeignet. Wir bieten auch Laserquellen mit Frequenzen der zweiten und dritten Harmonischen an, d. h. mit Wellenlängen, die von der Grundwellenlänge von 1064 nm abgeleitet sind, nämlich grüne Laser (532 nm) und UV-Laser (343 nm). Diese Laser eignen sich auch für die Bearbeitung von metallischen Werkstoffen, insbesondere aber für die Bearbeitung verschiedener Kunststoffe, Keramiken und Gläser. Diese Laser finden auch ihre Anwendung in der Miniaturisierung, da kürzere Wellenlängen stärker fokussiert werden können und somit einen kleineren Laserpunktdurchmesser als ein herkömmlicher Faserlaser erreichen. Wir verwenden CO2-Laser mit einer Wellenlänge von 10600 nm, um nichtmetallische und organische Werkstoffe (Leder, Holz...) zu bearbeiten.

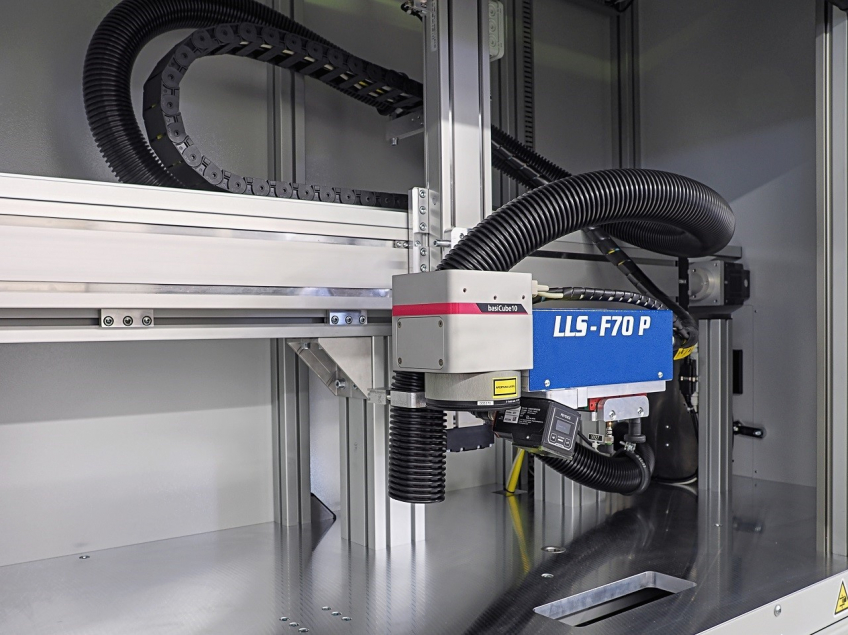

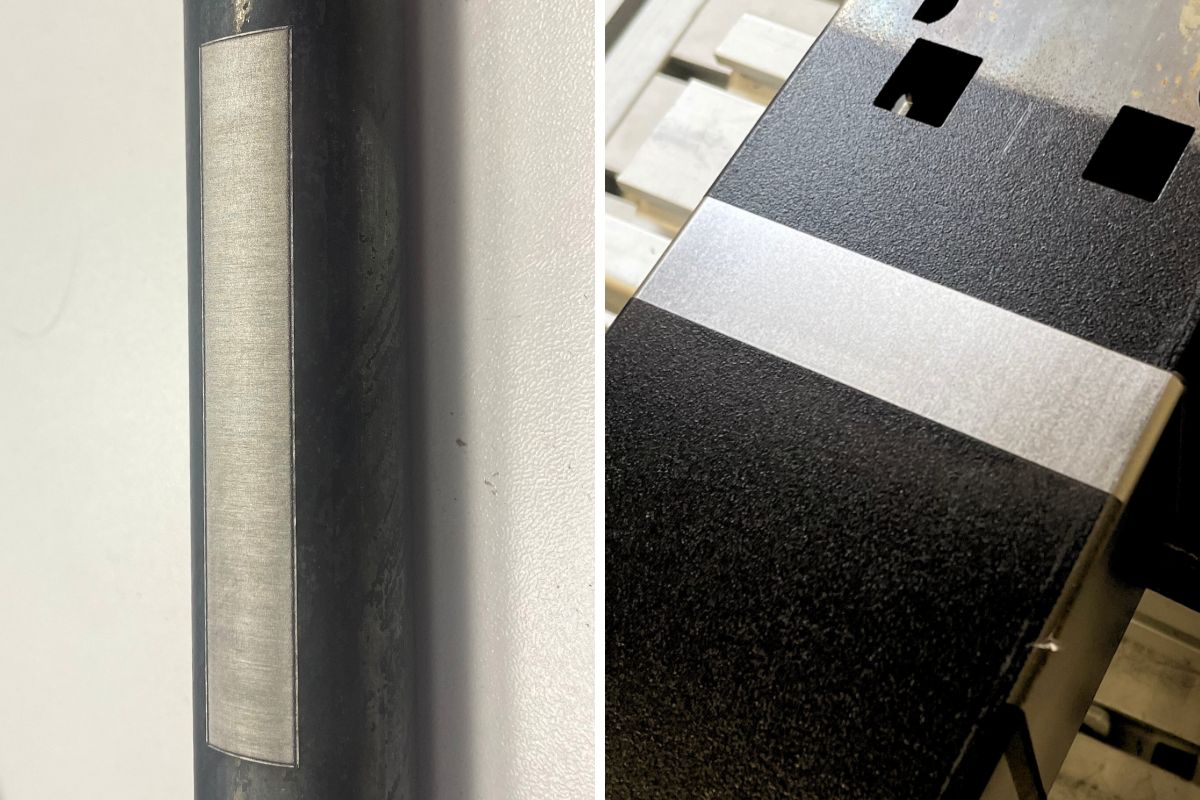

Sobald die Laserwellenlänge bestimmt ist, wird eine geeignete Laserquelle ausgewählt, um sicherzustellen, dass die Qualität, der Takt und der Preis den Erwartungen des Kunden entsprechen. Die von uns am häufigsten angebotene Laserquelle ist ein Faserlaser mit einer durchschnittlichen Leistung von 20 W. Diese Quelle eignet sich für die übliche Kennzeichnung oder das Schneiden dünner Bleche. Wenn der Bedarf an schnellen Markierungen steigt, muss auch die Leistung erhöht werden, um die für die Einwirkung auf das Material erforderliche Energiemenge aufrechtzuerhalten. Für die sehr schnelle Beschriftung von Aluminiumlegierungen liefern wir beispielsweise 70-W-Laser, für die Gravur auch 100-W-Faserlaser. Zu unserem Portfolio gehören auch luftgekühlte Faserlaser bis 600 W mittlerer Leistung, die sich z.B. zum Perforieren oder Reinigen mit sehr hoher Prozesseffizienz eignen.

Laserreinigung mit 100W und 300W Laserquelle

Für die Bearbeitung von nichtmetallischen Werkstoffen liefern wir CO2-Laser im Leistungsbereich von 10 bis 150 W, die den gesamten Anwendungsbereich vom Markieren bis zum Schneiden von Kunststoffen mit mehreren Millimetern Breite abdecken.

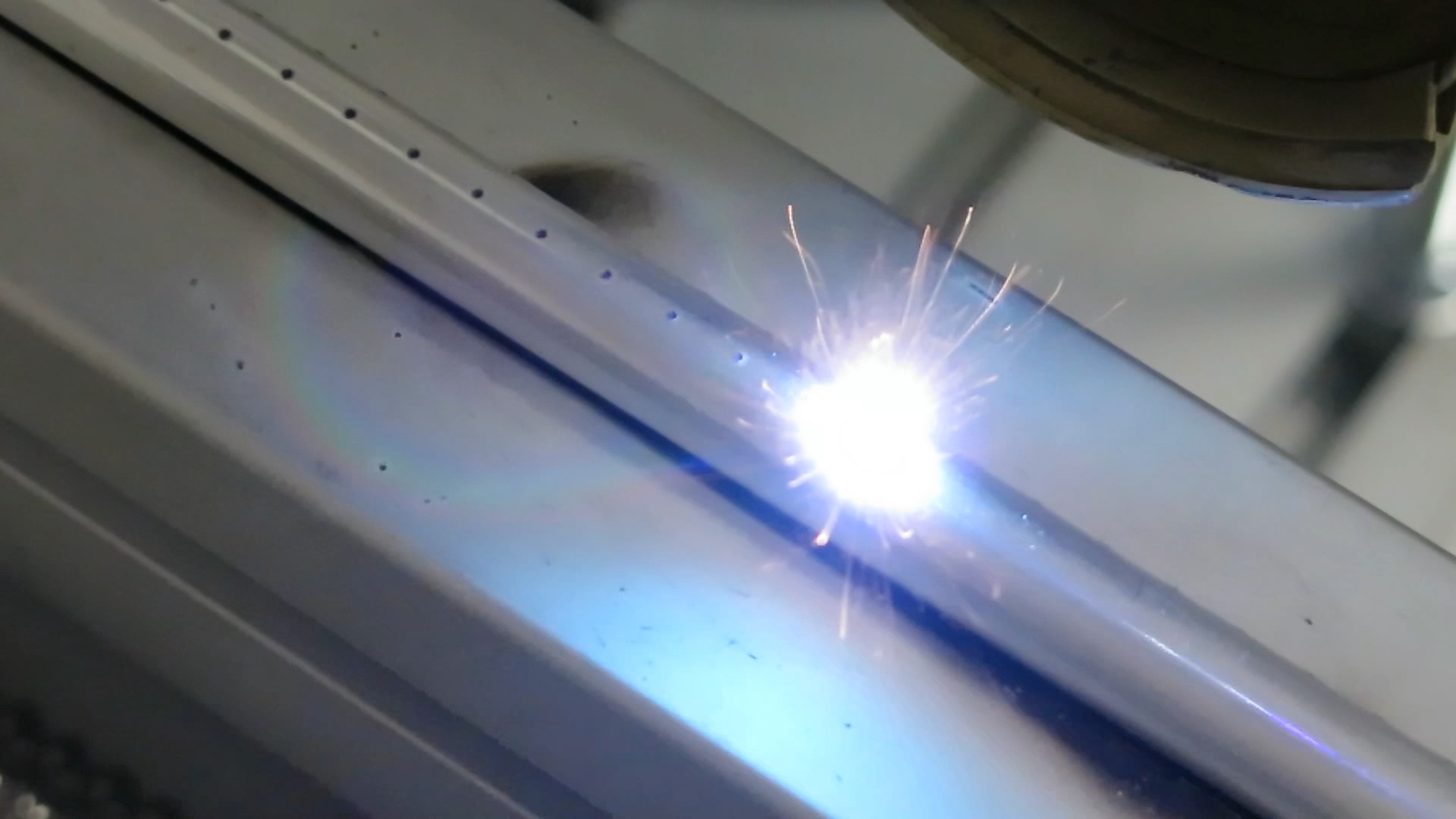

Zum Schweißen von Kunststoffen und Metallen setzen wir auch Faserlaser ein, die sich jedoch in ihrer Leistung und Strahlqualität unterscheiden. Wir haben diese mit Leistungen von typischerweise 200 und 300 W zum Schweißen von Kunststoffen und dünnen Blechen, aber wir können auch Hochleistungslaser mit Leistungen in kW-Einheiten liefern, die eine Eindringtiefe von mehreren Millimetern ermöglichen.

Wenn andererseits hohe Anforderungen an die Bearbeitungsqualität gestellt werden, z.B. bei Produkten für den medizinischen Bereich, ist ein weiterer Parameter die Pulslänge, die überwacht werden muss. Unsere gängigen Faserlaser arbeiten mit Pulsen in Einheiten von bis zu Hunderten von Nanosekunden, Grünlaser mit Pulsen in Einheiten von Nanosekunden und CO2-Laser im kontinuierlichen Betrieb. Für die hochpräzise Mikrobearbeitung werden dagegen vorzugsweise Laserquellen eingesetzt, die mit Pulslängen in der Größenordnung von Femtosekunden bis Pikosekunden arbeiten. Bei solch kurzen Pulsen ändert sich das Prinzip der Wechselwirkung des Laserstrahls mit dem Material, und es kommt zu einer wesentlich geringeren thermischen Einwirkung auf das Material. So entstehen beispielsweise keine Grate oder andere thermisch beeinflusste Bereiche. Der Nachteil dieser Laser ist nach wie vor ihr Preis, der im Vergleich zu herkömmlichen Nanosekunden-Faserlasern höher ist.

Und warum ein Laser von uns? Lintech, spol. s.r.o. bezieht Laserquellen von den größten Laserherstellern auf dem Markt. Deren Vorteil ist eine sehr lange Lebensdauer, Qualität und Stabilität der Laserstrahlung. Wir wählen dann andere Komponenten für die Laserquellen aus und stellen unsere eigenen OEM-Baugruppen zusammen, die wir in unsere Maschinen einbauen oder dem Kunden zur eigenen Integration in die Maschine oder Produktionslinie zur Verfügung stellen.

LINTECH verfügt über ein eigenes Anwendungslabor, in dem sich alle oben genannten Laserquellen befinden. Wir testen Ihre Muster und empfehlen den am besten geeigneten Laser für Ihre Anwendung.