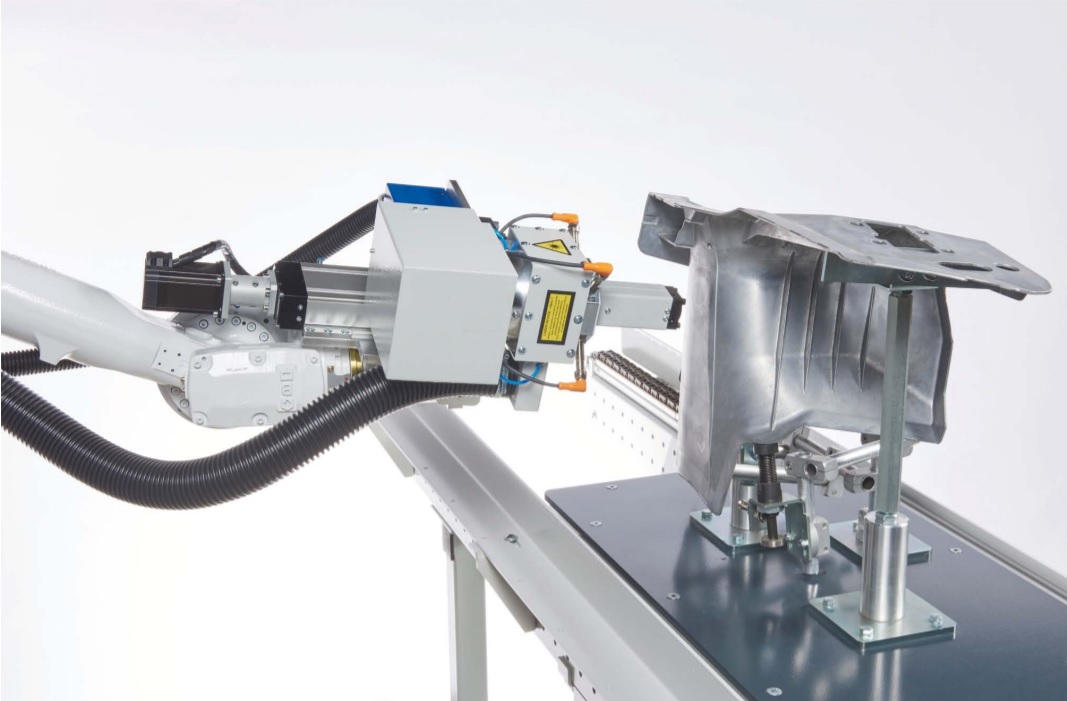

Universeller Laserschutzkopf

In dem Moment, in dem einer der Metallteilehersteller nach Identifikation mit 2D-Code suchte, um die Rückverfolgbarkeit sicherzustellen, wurde der Laserprozess als die effizienteste Etikettierungsmethode konzipiert und optimiert. Da das Teil mit einer Farbschicht markiert ist, musste der Code so tief eingeführt werden, dass er nach der Einfärbung lesbar bleibt. Gepulst Faserlaser hat somit einen Datamatrix-Code mit einer Tiefe von 0,3 mm erstellt und im vom Kunden vorgegebenen Zyklus, nachdem die Einfärbung erfolgreich abgelesen wurde. Je nach Größe des DMX-Codes können Tiefen bis zu 0,5 mm erreicht werden.

Eine weitere Anforderung des Kunden war es, die Sicherheit des Lasers aufrechtzuerhalten, ohne den gesamten Arbeitsplatz abdecken zu müssen, da die Zugänglichkeit für Arbeiter und andere Materialzuführer aufrechterhalten werden musste. Darüber hinaus befasste sich der gesamte Arbeitsbereich mit dem Roboterarm, der einen großen Eingriffsradius aufwies. Hinzu kam die hohe Temperatur des aus dem Ofen gelangten Teils, die eine Temperatur von bis zu 400 Grad Celsius erreichen konnte.

Deshalb wurde dieser Sicherheitskopf so konstruiert, dass er aufgrund seiner kompakten Größe entweder am Roboterarm platziert werden kann. Oder Robot kann unter dem feststehenden Kopf die Teile selbst platzieren. Der Dichtungsbereich (Kammer) wird durch einen speziellen hitzebeständigen Gummi gesichert, der gegen das Material gedrückt wird, um einen Schutz vor dem Austritt von Laserstrahlung zu bieten. Die Laserbeschriftung wird nur ausgelöst, nachdem vier vierfache mechanische Sensoren am Kopfende platziert wurden. Dies soll den maximalen senkrechten Kontakt des Kopfes auf der ebenen Fläche und die Haftung des Schutzgummis sicherstellen. Bei Bedarf ist es möglich, eine zusätzliche verschiebbare Linearachse mit dem Kopf hinzuzufügen, um die endgültige senkrechte Bewegung des Kopfs zum Material sicherzustellen. Der Kopf hat noch eine weitere Besonderheit, nämlich die Luftabsaugung von Dünste, die durch Lasergravur erzeugt werden. Dies könnte die Optik des Lasers beschädigen. Nächste Eigenschaft ist, vor der Beschriftung wird durch vier Löcher bereitgestellt, die mit Druckluft versorgt werden und somit die Sauberkeit der Oberfläche für das ideale Interaktion des Lasers mit dem Werkstück gewährleisten.

Vorteile des gesamten Systems:

- Produktionszykluszeit vergleichbar mit herkömmlichen Methoden - bis zu 3 Sekunden

- Die Möglichkeit, unterschiedliche DMC-Größen mit sehr kleinen Abmessungen zu markieren

- Markierung für heißes Material bis 400 Grad Celsius

- Markierungen sind in engen Räumen möglich

- Einfache Installation in bereits etablierter Produktion

- Einfacher Produktwechsel

- DMC-Code-Markierungen sind widerstandsfähiger gegenüber Oberflächenbehandlungen

- Die Möglichkeit der Markierung mit einer Roboterschulter

- Der Roboter kann leichtere Teile unter dem stationären Laserkopf liefern oder den flexiblen Laserkopf direkt auf die Oberfläche des markierten Teils bewegen

- Das Gewicht der gesamten Kopfbaugruppe, entweder 11 oder 16 kg (ohne oder mit einer zusätzlichen linearen Gleitachse)