CASE STUDY: LASERANLAGE MIT INTEGRIERTEM ROBOTER

Mitte des Jahres 2020 trat die Firma ZF Automotive Czech s.r.o. mit einer interessanten Anfrage an uns heran. Dabei ging es um das laserbasierte Überschreiben existierender Informationen auf Motorkomponenten. Dies brachte einige Herausforderungen mit sich. Es müssen alte Kennzeichnungen überschrieben werden, die jedoch in ihren Abmessungen abweichen können, genauso wie auch die Form der Komponenten selbst vielfältige Ausprägungen annehmen kann.

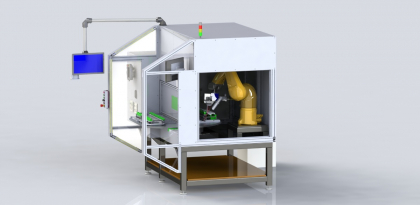

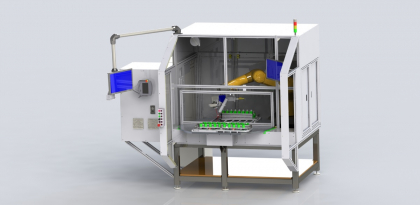

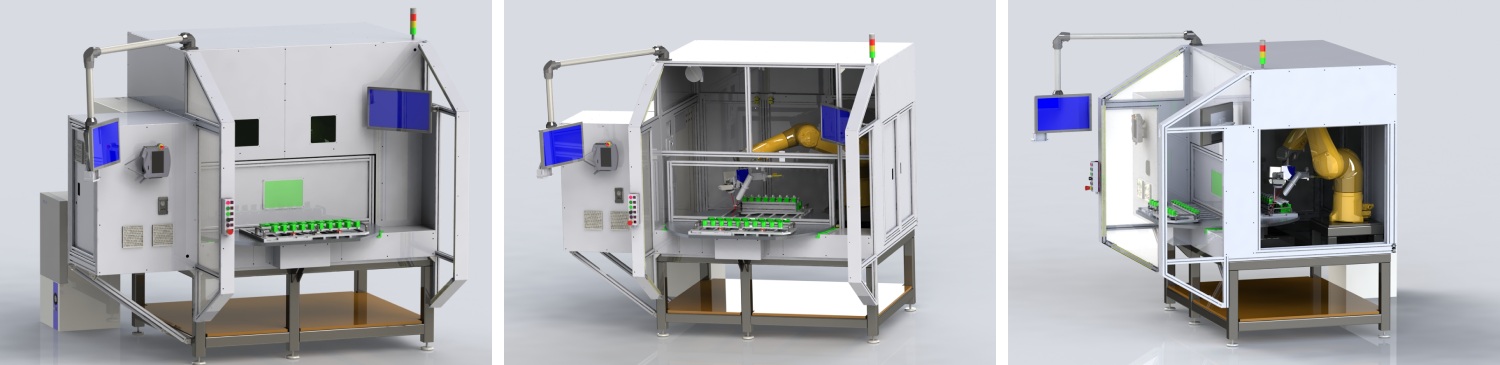

Im Rahmen einer Vorstudie gelang es unseren Experten, eine umfassende Lösung in Form eines hoch entwickelten Laserroboter-Arbeitsplatzes zu entwickeln, der alle oben genannten Anforderungen erfüllt.

Dank des hohen technischen Niveaus und der Vielseitigkeit dieser Lösung ist es uns anschließend gelungen, uns gegen den Wettbewerb durchzusetzen und das Projekt umzusetzen.

Dies sind die wichtigsten Komponenten der Anlage:

- Roboter "Stäubli TX2-90L"

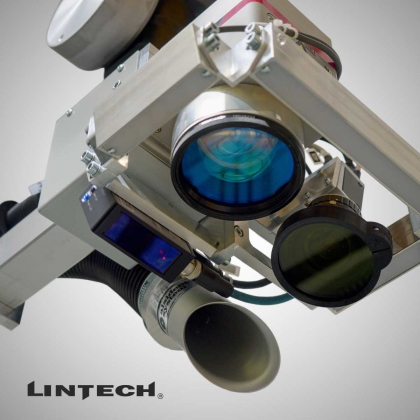

- Lasersystem LLS-F70P, das am Roboterarm befestigt ist

- Kameras

- Die erste Kamera befindet sich stationär in der Maschine und erfasst die Position des Drehtisches

- Die zweite Kamera befindet sich zusammen mit dem Laser direkt am Arm des Roboters

- Der Abstandssensor befindet sich auch direkt am Arm des Roboters

Die Station wurde so konzipiert, dass ihre Bedienung so intuitiv wie möglich ist und von praktisch jedem übernommen werden kann. Gleichzeitig wurden mehrere Kontrollmechanismen eingebaut, die Fehler des Bedieners sofort erkennen und teilweise automatisch korrigieren.

Der Arbeitsablauf der Maschine:

Der Bediener legt das Teil in die Spannvorrichtung auf dem Drehteller und liest den Barcode des beiliegenden Fertigungsauftrags mit einem tragbaren Barcode - Lesegerät ein.

Basierend auf den Informationen aus dem Fertigungsauftrag lädt die kundenspezifisch programmierte Software LinMARK automatisch folgende Einstellungen:

- Bewegungsablauf des Roboters (Trajektorie)

- Parameter der Kamera am Roboterarm

- Kennzeichnungsjob des Lasers

Nachdem die Drehung des Tisches durch den Bediener angestoßen wurde, passiert folgendes:

- Stationäre Kamera:

- prüft, ob das eingelegte Teil dem entspricht, das aus dem Fertigungsauftrag geladen wurde

- erkennt den Standort des Produkts und übergibt diese Position zur Positionskorrektur an den Roboter (innerhalb eines bestimmten Grenzbereichs)

- Wenn OK, bewegt sich der Roboter gemäß der voreingestellten Trajektorie zu dem gewünschten Ort, der neu belasert werden soll

- Dann folgt eine weitere Kontrolle:

- Die Kamera am Roboter überprüft die Position des ursprünglichen Datamatrix-Codes (DMC) und korrigiert gegebenenfalls die Position der neuen Markierung

- Der Abstandssensor prüft, ob sich der Laser in der richtigen Entfernung zur Markierungsfläche befindet; falls nein, wird eine Korrektur vorgenommen

- Wenn auch diese Prüfung in Ordnung ist, wird der ursprüngliche DMC-Code mit dem neuen überschrieben

- Daten für den neuen DMC werden von der LinMARK-Software aus der übergeordneten Datenbank abgerufen. Das Gerät ermöglicht auch die manuelle Dateneingabe (für Tests)

- Schließlich führt die Kamera am Roboter eine finale Qualitätsprüfung des neu markierten DMC durch und die erforderlichen Daten werden an die Datenbank gesendet.

Was ist LinMARK?

Eine Schlüsselrolle für die Funktionalität eines solch komplexen Geräts, bei dem die Steuerung mehrerer Elemente kombiniert werden muss, spielt unsere maßgeschneiderte LinMARK-Software. Damit sie mit der Laser-Software kommunizieren kann, ist sie Windows-basiert (C#).

Sie ist die Software auf der Benutzeroberfäche des Geräts und sorgt für bequemes Arbeiten mit den Produktionsdaten.

Funktionsumfang:

- SPS-Zustände anzeigen

- Kommunikation und Steuerung des Kamerasystems

- Roboterkommunikation

- Kommunikation mit lokalen Datenbanken, in denen Prozessinformationen gespeichert sind

- Kommunikation mit übergeordneten Systemen

Auch wenn die Steuerung der Maschine hauptsächlich über SPS erfolgt, ermöglicht LinMARK die Arbeit mit komplexen Datenstrukturen, wie zum Beispiel den Bewegungsabläufe des Roboters.

LinMARK ist auch ein sehr wichtiger Bestandteil bei der Fehlererkennung - sie protokolliert die gesamte Arbeit des Geräts und ermöglicht so die Analyse historischer Maschinenereignisse.

Im vorliegenden Fall ist die grafische Oberfläche der Anwendung für die Verwendung mit zwei Monitoren ausgelegt:

- Der Hauptbildschirm zeigt Produktinformationen an und ermöglicht die Auswahl und Bearbeitung von Produktionsdaten

- Der zweite Bildschirm dient zur Überwachung; er zeigt live-Bilder der Kamera, Prozesszustände- und Schritte

Diese grafische Umgebung ist immer so konzipiert, dass der Standort des Monitors mit Blick auf die Position des Bedieners vorteilhaft ist und die Benutzerfreundlichkeit maximiert wird.